在礦山、水泥、冶金等工業領域,破碎機作為物料粉碎的核心設備,其工作效能與關鍵易損件的性能息息相關。其中,錘頭是破碎機直接作用于物料、承受高沖擊與磨損的核心部件。傳統的高錳鋼錘頭雖應用廣泛,但在應對高硬度、強磨蝕性物料時,往往表現出耐磨性不足、壽命短的局限性。一種名為“全種鑲嵌合金破碎機錘頭”的創新產品,正憑借其卓越的性能,逐漸成為行業升級換代的熱門選擇。

一、什么是全種鑲嵌合金破碎機錘頭?

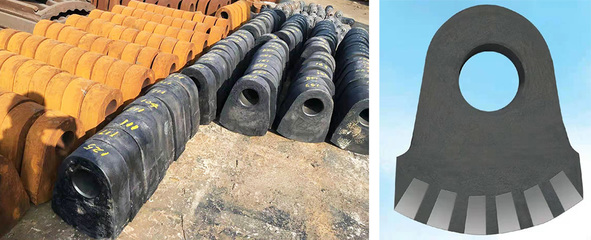

全種鑲嵌合金破碎機錘頭,是一種采用特殊復合制造工藝的高性能耐磨錘頭。其核心設計理念在于“基體”與“合金塊”的優化組合。通常,錘頭基體采用高韌性、抗沖擊的優質合金鋼,而在錘頭工作部位(即打擊面)的關鍵區域,通過精密鑄造或真空熔鑄工藝,預置孔洞或槽位,將高硬度、超高耐磨的硬質合金(通常為鎢鈷類合金)塊牢固地鑲嵌其中。

“全種”一詞,形象地描述了其合金鑲嵌的覆蓋范圍——并非局部點綴,而是在錘頭所有易磨損的關鍵受力部位都進行了科學、密集的合金鑲嵌布局,確保整個工作表面都得到強化保護。

二、核心技術原理與制造工藝

- 材料復合原理:該技術巧妙地結合了兩種材料的優勢。韌性好的合金鋼基體吸收和分散了物料沖擊帶來的巨大動能,防止錘頭整體斷裂;而鑲嵌其上的硬質合金塊,其硬度可高達HRA90以上,遠超大多數被破碎物料(如礦石、爐渣)的硬度,從而在直接接觸中實現“以硬克硬”,極大降低了磨損率。

- 先進工藝保障:關鍵在于合金塊與基體的結合強度。先進工藝確保了二者之間實現真正的冶金結合,而非簡單的機械嵌套。在高溫鑄造過程中,基體金屬液與合金塊表面發生微觀熔融與擴散,冷卻后形成牢固的整體,避免了合金塊在長期高沖擊工況下的脫落問題。

三、核心優勢分析

相較于傳統錘頭,全種鑲嵌合金錘頭的優勢顯著:

- 超凡的耐磨性與超長壽命:這是其最突出的優點。硬質合金的耐磨性是高錳鋼的數十倍甚至上百倍。在實際應用中,其使用壽命通常是傳統高錳鋼錘頭的3-5倍,甚至更長,大幅減少了停機更換頻率。

- 更高的破碎效率與穩定性:由于合金塊極耐磨損,錘頭的工作輪廓能在更長的周期內保持相對完整。這意味著錘頭與物料之間的有效打擊角度和力度更為穩定,有助于維持破碎機腔型穩定,從而保障出料粒度均勻,提高整體破碎效率。

- 良好的抗沖擊韌性:“剛柔并濟”的結構有效解決了單純高硬度材料脆性大、易斷裂的問題。基體提供了可靠的韌性支撐,使錘頭能夠適應大塊物料入料或不可破碎物(如鐵塊)誤入時的突發高應力沖擊。

- 顯著的經濟效益:雖然單件采購成本高于普通錘頭,但其超長的使用壽命極大降低了噸物料破碎的錘頭消耗成本(即“噸成本”)。減少了更換備件和停機維護的時間,提高了設備運轉率,綜合經濟效益非常可觀。

四、適用工況與選型建議

全種鑲嵌合金錘頭并非萬能,其卓越性能在特定工況下更能充分發揮:

- 適用場景:特別適用于破碎高硬度、強磨蝕性物料,如花崗巖、玄武巖、石英石、鐵礦石、有色金屬礦石、冶金爐渣、建筑垃圾中的混凝土塊等。在水泥行業破碎熟料、石灰石,礦山行業的粗、中碎環節表現尤為出色。

- 選型注意:用戶需根據自身破碎機的型號、轉速、功率,以及被破碎物料的硬度、粒度、含水量等具體參數,與專業制造商溝通,選擇合金牌號、鑲嵌密度和布局方案最優化的產品。對于沖擊負荷特別巨大的工況,可能需要調整基體韌性或合金塊尺寸來取得最佳平衡。

五、未來發展趨勢

隨著材料科學和制造技術的進步,全種鑲嵌合金破碎機錘頭正朝著更精細化、智能化的方向發展。例如,通過計算機模擬應力分布來優化合金塊的鑲嵌位置與形狀;采用更先進的梯度復合材料或納米材料提升綜合性能;甚至探索可更換式合金模塊設計,實現錘頭基體的重復利用,進一步推動工業破碎領域的降本增效與綠色發展。

總而言之,全種鑲嵌合金破碎機錘頭代表了現代耐磨件技術的一個重要方向。它通過創新的材料復合設計,有效解決了耐磨與抗沖擊難以兼顧的行業難題,為用戶帶來了切實的效率和效益提升,已成為提升破碎作業核心競爭力的關鍵利器之一。