在礦山生產現場,我們時常會遇到一個令人費解的現象:在同一工作環境、使用同一型號的破碎機,甚至安裝的是同一批次、同一款式的錘頭,其使用壽命卻可能相差數倍。這種看似不合理的差異,不僅影響了生產效率,也增加了設備維護成本和采購決策的難度。究其根源,錘頭壽命的巨大差異并非偶然,而是由一系列復雜、動態且相互交織的因素共同作用的結果。

一、表象之下的“不同”:操作與工況的細微差別

盡管宏觀上的“同一現場”和“同一設備”看似條件一致,但微觀層面的波動才是影響壽命的關鍵。

- 物料特性的波動性:即使是同一礦點,不同批次、不同開采層面的礦石,其硬度、磨蝕性(硅含量等)、濕度、粘性以及塊度大小和分布都可能存在顯著差異。處理異常堅硬、高磨蝕性或大塊物料時,錘頭承受的沖擊力和磨損會急劇增加。

- 設備運行狀態的差異:

- 轉子平衡與轉速:轉子的動態平衡是否良好、運行轉速是否穩定在最佳區間,直接影響錘頭受力的均勻性。微小的振動或不平衡會導致局部錘頭過載。

- 破碎腔狀態與襯板磨損:襯板的磨損程度會影響物料在腔體內的流動軌跡和緩沖效果。磨損不均的襯板可能導致物料直接沖擊錘頭特定部位,造成局部快速損壞。

- 給料方式的穩定性:是否均勻、連續給料至關重要。時多時少、時斷時續的給料會造成錘頭負載劇烈波動,并可能增加“空打”現象,產生巨大的疲勞應力。

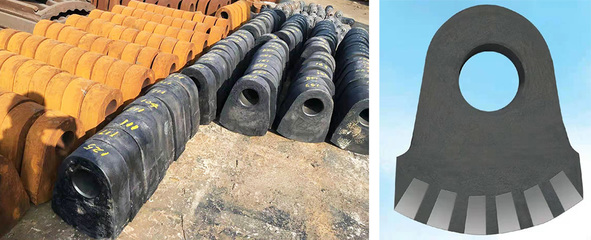

二、錘頭自身的“隱形變量”:制造與內在品質

“同一款錘頭”并不意味著絕對的“同一性”。

- 材料與冶金質量的微觀差異:即使是同一爐鋼水、同一熱處理批次,不同錘頭在鑄造過程中也可能因澆注溫度、冷卻速度的微小差別,導致其內部金相組織(如碳化物分布、晶粒度)、硬度、韌性存在波動。這些微觀差異在極端工況下會被放大。

- 鑄造與熱處理缺陷:縮孔、砂眼、微裂紋等內部缺陷,或是熱處理不當造成的過硬(易崩裂)或過軟(易磨損),都是潛在的“薄弱點”,會大幅縮短單個錘頭的壽命。

- 初始安裝的細節:安裝時錘頭與轉子軸的配合間隙、緊固力矩是否一致且符合規范?重量配組是否精確平衡?細微的安裝差別會導致運行中受力不均。

三、使用與維護的“人為因素”:決定性的一環

這是造成壽命差異中最活躍、也最可控的因素。

- 操作習慣:粗暴操作(如帶料啟動、頻繁過鐵)、長期超負荷運行或長時間低負荷“空轉”,都會對錘頭造成不可逆的損傷。

- 預防性維護與檢查:是否定期停機檢查錘頭磨損情況、測量重量差、進行調面或更換?是否及時更換磨損的襯板、篩板?“小病不治”會拖成“大病”,加速關聯部件的損壞。

- 更換策略:是單個更換磨損最嚴重的錘頭,還是成組對稱更換?單個更換會破壞轉子平衡,導致新換錘頭和其他錘頭加速磨損。

四、系統性的交互影響

錘頭并非孤立工作,其壽命是設備系統狀態的“晴雨表”。電機功率下降、傳動系統(如皮帶)打滑、軸承游隙增大等問題,都會改變能量傳遞效率和設備運行特性,間接影響錘頭的受力狀態和磨損速率。

結論與建議

因此,面對錘頭壽命的巨大差異,不能簡單歸咎于產品質量問題,而應進行系統性診斷:

- 精細化數據記錄:建立詳細的運行日志,記錄每批物料的特性、設備運行參數(電流、振動、溫度)、每套錘頭的具體使用時長及失效形式(磨損、斷裂、脫落)。

- 標準化操作與維護流程:制定并嚴格執行給料、啟停、檢查、更換的操作規程和維護計劃,確保人為因素的一致性。

- 全面狀態監測:利用振動分析、熱成像等工具,定期監測設備整體狀態,及時發現轉子不平衡、軸承故障等潛在問題。

- 與供應商深度協作:向供應商提供詳盡的失效分析和工況數據,共同優化錘頭材質(如選擇更適配物料的高韌性高鉻鑄鐵)、結構設計及熱處理工藝。

礦山錘頭壽命的差異,是“人、機、料、法、環”五大要素共同演奏的結果。只有從系統工程的視角出發,管控好每一個變量的波動,才能最大化地穩定并延長核心易損件的壽命,從而實現降本增效的最終目標。