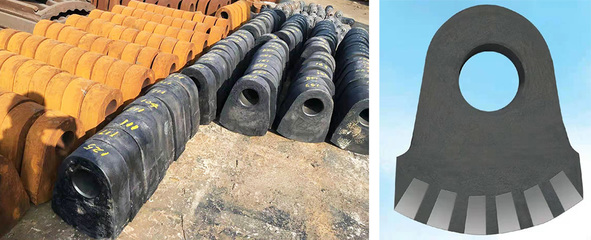

錘式破碎機是礦山、建材、冶金等行業廣泛應用的破碎設備,其核心工作部件——錘頭,直接決定了設備的破碎效率、生產能力和運行成本。錘頭作為典型的鑄造件,其材質選擇、鑄造工藝及熱處理技術是保障其性能與使用壽命的關鍵。

一、錘頭的材質與性能要求

錘頭在工作過程中承受著巨大的沖擊力、磨粒磨損以及交變應力,因此對材質有苛刻要求。目前主流的鑄造材質包括:

1. 高錳鋼:傳統且應用廣泛的材質,具有優異的加工硬化能力,在強烈沖擊下表面硬度顯著提升,耐磨性增強,尤其適用于破碎高硬度物料。但其在低應力工況下加工硬化效果不明顯。

2. 高鉻鑄鐵:硬度極高,耐磨性能卓越,但其韌性相對較差。通常通過合理的合金配比和熱處理,在保證一定韌性的前提下,發揮其超常的耐磨性,特別適用于磨蝕性強的物料。

3. 合金鋼:通過添加鉻、鉬、鎳等合金元素,綜合性能得到優化,兼顧了硬度與韌性,適用工況范圍更廣。

材質的選擇需綜合考慮被破碎物料的特性(硬度、磨蝕性、粒度)以及破碎機的具體工作參數。

二、錘頭的鑄造工藝流程

高質量的錘頭鑄造是一個系統工程,主要流程包括:

- 模型制作:根據設計圖紙制作精確的木模或金屬模。

- 造型與制芯:采用砂型鑄造(如樹脂砂、水玻璃砂)以獲得清晰的輪廓和尺寸。造型質量直接影響鑄件表面光潔度和尺寸精度。

- 熔煉與澆注:在電弧爐或中頻感應爐中進行精確的熔煉,控制化學成分、溫度及脫氧。澆注時需控制澆注溫度和速度,避免產生冷隔、氣孔等缺陷。

- 落砂與清理:鑄件凝固冷卻后,進行落砂,去除澆冒口,并進行拋丸清理。

三、決定錘頭壽命的關鍵技術環節

- 熱處理工藝:這是賦予錘頭最終使用性能的核心。對于高錳鋼,需進行“水韌處理”(固溶處理),將其加熱至高溫使碳化物溶解后快速水淬,獲得單一奧氏體組織,從而具備優異的韌性。對于高鉻鑄鐵,則需通過淬火+回火的熱處理,獲得馬氏體基體,確保高硬度與必要的韌性。工藝參數的控制至關重要。

- 鑄造缺陷控制:縮孔、縮松、夾渣、裂紋等內部缺陷是錘頭的“隱形殺手”。需要通過合理的鑄件結構設計、冒口與冷鐵設置、熔煉凈化等手段進行有效預防和控制。

- 結構優化設計:錘頭的幾何形狀、重量分布不僅影響破碎效果,也影響其受力狀態和磨損均勻性。優化設計可減少應力集中,實現均衡磨損,延長整體壽命。

四、發展趨勢與展望

隨著技術進步,錘頭鑄造正朝著復合化、智能化、長壽命化方向發展:

- 復合鑄造:在錘頭磨損嚴重的端部采用高鉻鑄鐵等高耐磨材料,而在柄部等需要韌性的部位采用韌性好的材料,通過雙金屬復合鑄造工藝一次成型,實現“外硬內韌”,性價比顯著提升。

- 工藝優化:計算機模擬(如凝固模擬、應力模擬)技術在工藝設計階段廣泛應用,可提前預測并避免缺陷,優化工藝方案。

- 新材料研發:不斷有新型耐磨材料被開發和應用,如超高錳鋼、多元合金鋼等,以適應更復雜的工況需求。

錘式破碎機錘頭雖是一個具體的鑄造部件,但其制造過程凝聚了材料科學、冶金工藝和機械設計的智慧。從材質配方的精準計算,到熔煉澆注的精細操作,再到熱處理的藝術性掌控,每一個環節都深刻影響著最終產品的性能。選擇和應用優質的鑄造錘頭,是保障破碎生產線高效、穩定、經濟運行的基礎。